System utrzymania ruchu w zakładzie przemysłowym jest niezbędnym narzędziem, które pozwala na kontrolę, monitorowanie i efektywne zarządzanie maszynami i urządzeniami. Poprawia niezawodność, efektywność i bezpieczeństwo, przekładając się na zwiększenie konkurencyjności i oszczędności dla przedsiębiorstwa.

Większość aplikacji SoftwareStudio to programy działające przez przeglądarkę internetową z dowolnej platformy systemowej. Można więc demo programu CMMS.net uruchamiać zarówno z systemu Windows, jak i Linux. Również IOS (komputery, a także tablety, telefony Apple), Android (tablety, telefony z systemem Google).

System utrzymania ruchu w zakładzie przemysłowym: Klucz do efektywności i niezawodności

Zakłady przemysłowe zależą od sprawnego funkcjonowania swoich maszyn i urządzeń, które stanowią podstawę procesów produkcyjnych. Aby zapewnić ich niezawodność, konieczne jest skuteczne zarządzanie utrzymaniem ruchu. System utrzymania ruchu to kompleksowe podejście, które obejmuje planowanie, monitorowanie i utrzymanie sprawności maszyn, minimalizowanie awarii oraz zapewnienie optymalnej wydajności zakładu.

Kluczowe znaczenie utrzymania ruchu

Utrzymanie ruchu jest niezwykle ważne dla zakładów przemysłowych, ponieważ przynosi wiele korzyści. Po pierwsze, sprawne maszyny i urządzenia zapewniają ciągły proces produkcyjny. Oznacza to brak przestojów i opóźnień, co bezpośrednio przekłada się na większą wydajność.

Po drugie, systematyczne utrzymanie ruchu pozwala na minimalizowanie awarii i szybkie reagowanie na potencjalne problemy. Dzięki temu eliminujesz ryzyko poważniejszych uszkodzeń. Unikasz w ten sposób kosztownych napraw i długotrwałych przestojów w produkcji.

Na koniec, regularne działania w zakresie utrzymania ruchu wydłużają żywotność maszyn i urządzeń. To z kolei przekłada się na znaczące oszczędności finansowe dla Twojej firmy.

Komponenty systemu utrzymania ruchu

Skuteczny system utrzymania ruchu składa się z kilku kluczowych komponentów. Pierwszym z nich jest planowanie, które obejmuje harmonogramowanie przeglądów, konserwacji, napraw i modernizacji maszyn. Ważne jest, aby te działania były wykonywane regularnie i zgodnie z zaleceniami producenta. Kolejnym elementem jest monitorowanie, które polega na śledzeniu parametrów pracy maszyn, wykrywaniu anomalii i analizowaniu danych diagnostycznych. Dzięki temu można wcześnie wykrywać potencjalne problemy i podejmować odpowiednie działania.

Ważną częścią systemu utrzymania ruchu jest także utrzymanie, które obejmuje bieżące czynności konserwacyjne, takie jak smarowanie, czyszczenie, regulacje i naprawy. Regularne utrzymanie zapewnia optymalne działanie maszyn i minimalizuje ryzyko awarii. Kolejnym elementem jest szkolenie personelu, które pozwala na zdobycie wiedzy i umiejętności niezbędnych do skutecznego zarządzania utrzymaniem ruchu. Personel powinien być świadomy procedur konserwacyjnych, diagnostycznych i bezpieczeństwa.

Zalety systemu utrzymania ruchu

Wdrożenie efektywnego systemu utrzymania ruchu w zakładzie przemysłowym niesie ze sobą wiele korzyści. Przede wszystkim, zwiększa niezawodność maszyn i urządzeń. To z kolei przekłada się na ciągłą i nieprzerwaną produkcję.

Co więcej, system ten minimalizuje koszty związane z awariami i naprawami, co bezpośrednio wpływa na oszczędności finansowe przedsiębiorstwa. Ponadto, regularne utrzymanie poprawia efektywność energetyczną – maszyny w dobrym stanie zużywają mniej energii.

Nie bez znaczenia jest także pozytywny wpływ na bezpieczeństwo pracy. System utrzymania ruchu pomaga redukować ryzyko wypadków i uszkodzeń, tworząc bezpieczniejsze środowisko dla pracowników.

System utrzymania ruchu w zakładzie przemysłowym

W zakładach przemysłowych, w których produkcja jest kluczowa dla funkcjonowania firmy, niezawodność maszyn i urządzeń jest niezbędna. System utrzymania ruchu (Maintenance, Repair and Overhaul – MRO) jest zbiorem działań mających na celu zapewnienie ciągłości produkcji poprzez minimalizowanie awarii maszyn i urządzeń.

Podstawowe elementy systemu utrzymania ruchu

System utrzymania ruchu składa się z kilku elementów, które są niezbędne do zapewnienia niezawodności maszyn i urządzeń.

Planowanie

Planowanie to pierwszy etap systemu utrzymania ruchu. Polega na określeniu harmonogramu przeglądów, napraw i konserwacji maszyn i urządzeń. Planowanie pozwala na minimalizowanie przestojów w produkcji i zapobieganie awariom.

Przeglądy

Przeglądy to regularne kontrole maszyn i urządzeń mające na celu wykrycie wczesnych oznak awarii. Dzięki przeglądom można uniknąć poważniejszych problemów, a także zaplanować naprawy w dogodnym terminie.

Naprawy

Naprawy to działania mające na celu przywrócenie sprawnego działania maszyn i urządzeń. Ponadto naprawy mogą być planowane lub wykonywane w trybie awaryjnym. W przypadku awarii, szybka reakcja jest kluczowa dla minimalizowania przestojów w produkcji.

Konserwacja

Konserwacja to działania mające na celu zapobieganie awariom i przedłużenie żywotności maszyn i urządzeń. Może ona obejmować wymianę części, smarowanie, czyszczenie i regulację maszyn i urządzeń.

Szkolenia pracowników

Szkolenia pracowników są niezbędne do zapewnienia skuteczności systemu utrzymania ruchu. Pracownicy powinni być szkoleni w zakresie obsługi i konserwacji maszyn i urządzeń, a także w zakresie wykrywania wczesnych oznak awarii.

CMMS – wydajność i niezawodność

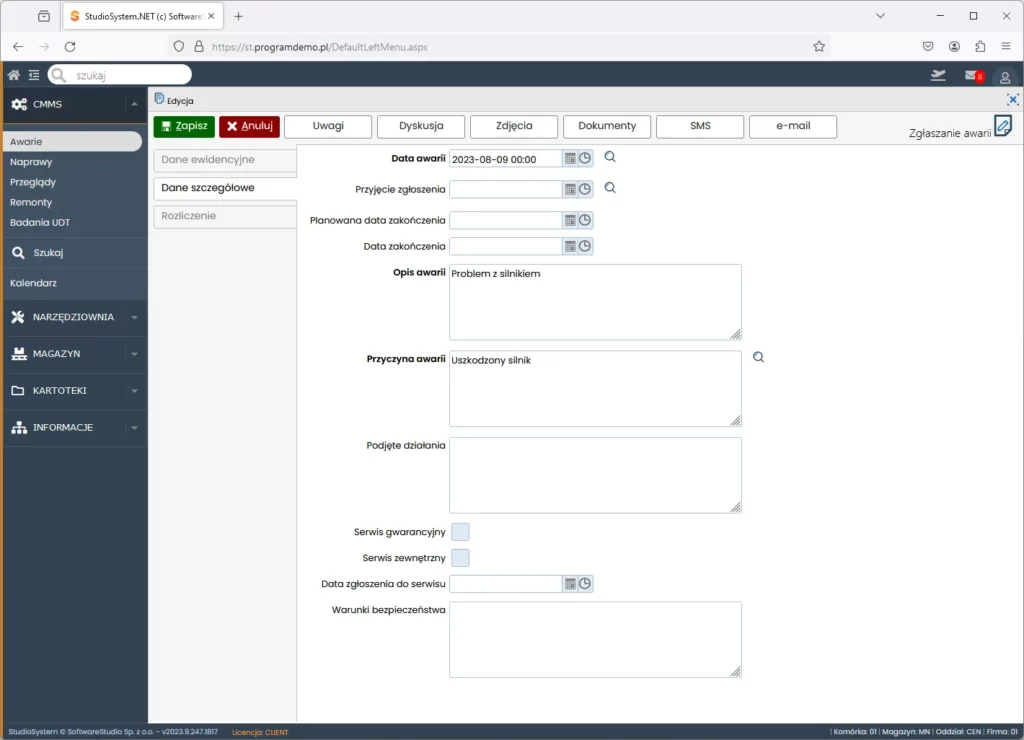

Computerized Maintenance Management System (CMMS) to zaawansowane rozwiązanie informatyczne, które ma kluczowe znaczenie dla efektywnego zarządzania utrzymaniem ruchu w zakładach przemysłowych. CMMS dostarcza narzędzi i funkcjonalności, które umożliwiają optymalizację procesów konserwacyjnych, planowanie i monitorowanie zadań, kontrolę kosztów oraz analizę danych diagnostycznych. W rezultacie, CMMS przyczynia się do zwiększenia wydajności i niezawodności systemu utrzymania ruchu.

Automatyzacja i usprawnienie procesów

Jedną z kluczowych cech CMMS jest automatyzacja procesów związanych z utrzymaniem ruchu. System ten umożliwia elektroniczną rejestrację, planowanie i monitorowanie zadań konserwacyjnych, eliminując konieczność korzystania z tradycyjnych formularzy i dokumentacji papierowej. Dzięki temu, procesy stają się bardziej efektywne, eliminuje się błędy ludzkie i zmniejsza czas potrzebny na wykonywanie zadań konserwacyjnych.

CMMS umożliwia również efektywne zarządzanie zasobami, takimi jak narzędzia, materiały i części zamienne. System śledzi stan zapasów, generuje zamówienia, przypisuje zasoby do konkretnych zadań i umożliwia kontrolę kosztów związanych z utrzymaniem ruchu. Dzięki temu, przedsiębiorstwo ma lepszą kontrolę nad wykorzystaniem zasobów i unika niepotrzebnych opóźnień spowodowanych brakiem odpowiednich materiałów lub narzędzi.

Analiza danych i raportowanie

Jednym z kluczowych elementów CMMS jest możliwość analizowania danych diagnostycznych, generowania raportów oraz tworzenia wskaźników wydajności (KPI) związanych z utrzymaniem ruchu. System zbiera dane dotyczące awarii, napraw, przeglądów, czynności konserwacyjnych i innych parametrów technicznych. Dzięki temu, przedsiębiorstwo może dokonywać analizy przyczyn awarii, identyfikować obszary wymagające poprawy i podejmować działania naprawcze.

-

Narzędziownia oprogramowanie do zarządzania

Oprogramowanie do zarządzania narzędziownią to specjalistyczne narzędzie wspierające efektywne prowadzenie gospodarki narzędziowej w firmach produkcyjnych, usługowych, remontowo-budowlanych czy logistycznych. Systemy te pozwalają na pełną kontrolę nad zasobami, optymalizację procesów oraz redukcję kosztów związanych z zarządzaniem narzędziami i sprzętem. Poniżej przedstawiam…

-

Wynajem narzędzi od dostawców

Wynajem narzędzi od dostawców to popularna praktyka w wielu organizacjach, która umożliwia elastyczne i tymczasowe korzystanie z potrzebnych narzędzi bez konieczności ich zakupu. Dzięki temu można dostosować dostępność narzędzi do bieżących potrzeb i uniknąć konieczności długotrwałego przechowywania i utrzymania własnej…

-

Wypożyczalnia narzędzi przez pracowników

Wypożyczalnia narzędzi przez pracowników jest powszechną praktyką w wielu firmach, zwłaszcza w branżach budowlanej, remontowej czy utrzymania ruchu. Daje pracownikom możliwość korzystania z potrzebnych narzędzi w celu wykonywania swoich obowiązków. Wypożyczalnia narzędzi może być zorganizowana jako dedykowany magazyn lub strefa…

-

Magazyn i wypożyczalnia narzędzi

Magazyn i wypożyczalnia narzędzi. Oprogramowanie pozwala na precyzyjną ewidencję narzędzi, gromadzenie danych na temat ich rodzaju, stanu, lokalizacji, historii napraw i konserwacji. Dzięki temu możliwe jest szybkie wyszukiwanie potrzebnych narzędzi oraz lepsza organizacja całej narzędziowni.

-

Magazyn Narzędzi

Chaos w narzędziowni kosztuje Cię tysiące złotych rocznie. Program TCS.net CMMS kontroluje wypożyczenia, przeglądy i BHP w jednym systemie. Zredukuj straty o 40% – zobacz jak!

-

Oprogramowanie do prowadzenia narzędziowni i magazynu z narzędziami

System TCS.net do narzędziowni – śledź każde narzędzie w czasie rzeczywistym, eliminuj przestoje i obniż koszty. Oprogramowanie CMMS z technologią RFID. Sprawdź demo!

-

Programy dla narzędziowni

Narzędziownie zapewniają utrzymanie i dostęp do narzędzi. Dlatego odgrywają kluczową rolę w całym procesie produkcji. Rozwój technologii wymaga nowych, cyfrowych rozwiązań. Właśnie dlatego oprogramowanie dla narzędziowni stało się niezbędne do efektywnego zarządzania. Ponadto, nasze nowoczesne programy on-line oferują szereg zaawansowanych…

-

Czy technologia RFID w narzędziowni może naprawdę ograniczyć straty i poprawić bezpieczeństwo?

RFID w narzędziowni eliminuje straty o 90%! Studio TCS.net automatyzuje ewidencję, śledzi lokalizację narzędzi w czasie rzeczywistym i redukuje koszty. Sprawdź, jak technologia RFID chroni Twoje zasoby produkcyjne.

-

Czy Twoja narzędziownia działa sprawnie dzięki odpowiedniemu oprogramowaniu?

Studio TCS.net eliminuje chaos w narzędziowni! Automatyczna ewidencja RFID, kontrola wypożyczeń i powiadomienia o przeglądach w jednym systemie. Zobacz demo i odzyskaj kontrolę nad majątkiem firmy już dziś.

-

Program magazynowy do zarządzania narzędziami

TCS.net to CMMS do ewidencji narzędzi, który eliminuje papierowe kwity i ogranicza straty. Pełna kontrola nad sprzętem, automatyczne rozliczanie pracowników i raporty w czasie rzeczywistym. Sprawdź, jak zaoszczędzić na narzędziach.

-

Oprogramowanie Studio TCS.net ułatwia zarządzanie narzędziami w Twojej firmie

Zastanawiasz się, jak efektywniej zarządzać narzędziami w Twojej firmie? Oprogramowanie Studio TCS.net to odpowiedź. Ten system narzędziowy oferuje kompleksowe rozwiązania, które usprawnią kontrolę nad każdym narzędziem. Poznaj możliwości Studio TCS.net i zobacz, jak to oprogramowanie biznesowe może zrewolucjonizować Twoje procesy.

-

Ewidencja narzędzi pomiarowych

Gubisz narzędzia pomiarowe? Przegapiasz terminy kalibracji? Studio TCS.net automatyzuje ewidencję i przypomina o przeglądach. Odkryj system, który zapewnia 100% kontroli nad sprzętem pomiarowym!

-

Zoptymalizuj zarządzanie majątkiem trwałym z nowym oprogramowaniem CMMS

Odkryj, jak nowoczesne systemy CMMS, wspierane przez urządzenia mobilne i oprogramowanie serwerowe, rewolucjonizują zarządzanie majątkiem trwałym w firmach. Dowiedz się, jak skutecznie wdrożyć te rozwiązania, by zwiększyć efektywność i obniżyć koszty operacyjne.

-

Zarządzanie Narzędziownią – Oprogramowanie TCS.net

Stracone narzędzia? Nieznane lokalizacje sprzętu? TCS.net to system CMMS, który daje 100% kontrolę nad wypożyczalnią. Monitoruj wypożyczenia w czasie rzeczywistym i eliminuj straty. Sprawdź, jak działa!