Co na stronie

Jak system Studio TCS.net zapewnia zgodność przydziałów BHP z Kodeksem Pracy?

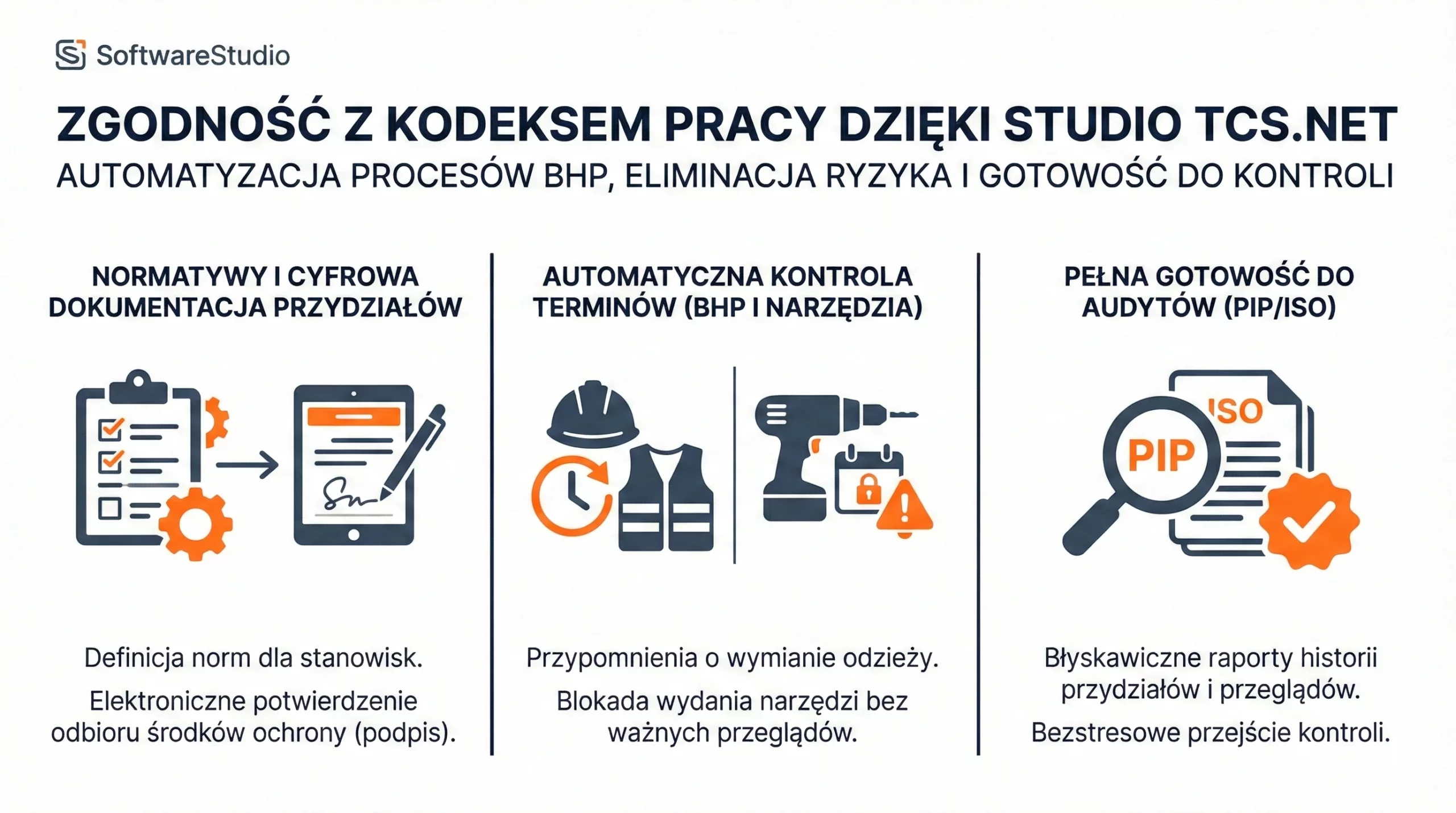

Kodeks Pracy nakłada na pracodawców szereg obowiązków związanych z zapewnieniem pracownikom środków ochrony indywidualnej, odzieży roboczej oraz sprawnych i bezpiecznych narzędzi. Brak właściwej dokumentacji przydziałów, przegapionych terminów wymiany czy używanie elektronarzędzi po terminie przeglądu to nie tylko ryzyko wypadków, ale również poważne konsekwencje prawne podczas kontroli Państwowej Inspekcji Pracy. System Studio TCS.net automatyzuje procesy BHP, zapewniając pełną zgodność z przepisami i eliminując ryzyko kar oraz odpowiedzialności cywilnej.

- Normatywy przydziału zgodne z przepisami BHP – system przechowuje szczegółowe normy wyposażenia dla każdego stanowiska pracy określające, jakie środki ochrony, odzież roboczą i narzędzia pracownik powinien otrzymać wraz z częstotliwością wymiany, co gwarantuje zgodność z rozporządzeniami Ministra Rodziny, Pracy i Polityki Społecznej

- Dokumentacja przydziałów z podpisami elektronicznymi – każde wydanie rękawic, obuwia ochronnego, okularów czy odzieży jest rejestrowane z potwierdzeniem odbioru przez pracownika, tworząc pełną dokumentację wymaganą podczas kontroli PIP lub postępowań wyjaśniających po wypadkach przy pracy

- Automatyczne przypomnienia o terminach wymiany odzieży i środków ochrony – system śledzi okresy użytkowania przydzielonych artykułów BHP zgodnie z normami czasowymi i intensywnością pracy, powiadamiając dział BHP o konieczności wymiany zanim upłynie termin, co zapewnia ciągłą ochronę pracowników

- Harmonogram przeglądów elektronarzędzi i narzędzi ręcznych – wiertarki, szlifierki, klucze dynamometryczne i sprzęt pomiarowy wymagający okresowych sprawdzeń technicznych są monitorowane przez system, który generuje harmonogramy konserwacji i blokuje wypożyczanie sprzętu z przeterminowanymi przeglądami

- Rejestr szkoleń BHP powiązany z uprawnieniami do narzędzi – system może weryfikować, czy pracownik pobierający sprzęt specjalistyczny (np. pilarki, narzędzia wysokościowe) posiada aktualne szkolenia i uprawnienia, co eliminuje ryzyko dopuszczenia niewykwalifikowanych osób do niebezpiecznych operacji

- Pełna gotowość do audytów i kontroli zewnętrznych – w ciągu kilku minut system generuje kompleksowe raporty pokazujące historię przydziałów, terminowość wymian, statusy przeglądów i zgodność z normami dla wszystkich pracowników, co znacząco upraszcza przygotowanie do kontroli PIP, audytów ISO 45001 czy weryfikacji ubezpieczycieli

Automatyczny przydział wyposażenia BHP i normy czasowe

Zautomatyzowane zarządzanie odzieżą roboczą z wymaganiami stanowiskowymi

Nasze oprogramowanie TCS.net precyzyjnie odwzorowuje zakładową tabelę norm przydziału, co pozwala na automatyczne przypisanie odpowiedniego wyposażenia każdemu pracownikowi już w momencie zatrudnienia. System definiuje konkretne interwały wymiany zasobów, dzięki czemu przykładowy spawacz otrzyma rękawice co miesiąc, natomiast kurtkę ochronną co półtora roku. Co więcej, każde wydanie zostaje utrwalone w ewidencji za pomocą podpisu elektronicznego, co stanowi ważne zabezpieczenie prawne i dokumentacyjne. W rezultacie firma zyskuje pełną kontrolę nad obiegiem środków ochrony indywidualnej bez konieczności ręcznego pilnowania terminów.

Inteligentny moduł powiadomień generuje alerty o zbliżających się datach wymiany butów roboczych czy masek ochronnych, zapobiegając użytkowaniu sprzętu o obniżonych parametrach bezpieczeństwa. Ponadto pełna historia przydziałów dla każdego pracownika jest dostępna natychmiast, co gwarantuje spokój podczas kontroli Państwowej Inspekcji Pracy. Dlatego eliminacja ryzyka braków w wyposażeniu BHP chroni zdrowie personelu i optymalizuje koszty związane z zakupami odzieży. Zachęcamy, abyś zautomatyzował przydziały BHP zgodnie z przepisami i sprawdził efektywność naszego rozwiązania w swojej organizacji.

Cyfrowy spis elektronarzędzi i dokumentacja techniczna

Scentralizowana baza danych o parametrach i stanie technicznym sprzętu

Nasze rozwiązanie TCS.net umożliwia stworzenie kompletnego rejestru elektronarzędzi, gdzie każda jednostka posiada indywidualną kartę z numerem seryjnym, inwentarzowym oraz precyzyjnymi danymi o marce i modelu. System przechowuje ważne parametry techniczne, takie jak moc, napięcie czy klasa ochrony, a także cyfrowe wersje instrukcji obsługi, deklaracji zgodności oraz faktur zakupu. Co więcej, każde urządzenie zostaje oznaczone unikalnym kodem QR lub kodem kreskowym, co pozwala na natychmiastową identyfikację sprzętu i jego parametrów bezpośrednio w miejscu pracy przy użyciu telefonu lub kolektora. W rezultacie zyskujemy porządek w dokumentacji oraz błyskawiczny dostęp do danych niezbędnych podczas kontroli czy serwisu.

Oprogramowanie na bieżąco monitoruje status każdego elektronarzędzia, informując, czy jest ono sprawne, znajduje się w naprawie, czy zostało czasowo wyłączone z użytku. Ponadto przypisanie sprzętu do konkretnej lokalizacji, działu lub pracownika gwarantuje pełną odpowiedzialność materialną i ułatwia szybkie odnalezienie zasobów w obrębie zakładu. Historia użytkowania oraz rejestracja wartości początkowej i obecnej stanowią ważne źródło informacji dla działów księgowości i utrzymania ruchu. Dlatego rezygnacja z papierowych spisów na rzecz cyfrowej kartoteki to ważne usprawnienie, które eliminuje ryzyko zgubienia ważnych certyfikatów i dokumentacji DTR. Zachęcamy do kontaktu, abyś mógł utworzyć cyfrowy spis elektronarzędzi w jeden dzień i podnieść standard zarządzania majątkiem firmy.

Rejestr napraw elektronarzędzi i analityka kosztów serwisowych

Historia serwisowa wspierająca decyzje o wymianie parku maszynowego

Nasze oprogramowanie TCS.net gromadzi precyzyjne dane o każdej interwencji technicznej, tworząc cyfrową kartę naprawy z opisem usterki, czasem realizacji oraz zestawieniem wydatków na części i robociznę. System automatycznie wylicza łączny koszt eksploatacji w odniesieniu do wartości zakupu urządzenia, co pozwala na bieżąco monitorować rentowność posiadanego sprzętu. Co więcej, moduł statusów pozwala śledzić drogę narzędzia od momentu zgłoszenia awarii, przez pobyt w serwisie, aż po powrót do magazynu w pełni sprawnej jednostki. W rezultacie kadra zarządzająca dysponuje twardymi danymi, które eliminują zgadywanie przy planowaniu budżetów na nowe doposażenie stanowisk pracy.

Analiza najczęściej naprawianych modeli oraz średniego czasu bezawaryjnej pracy dostarcza ważnych informacji o jakości sprzętu konkretnych marek i dostawców. Ponadto automatyczne powiadomienia o zakończeniu naprawy sprawiają, że informacja o dostępności narzędzia natychmiast trafia do odpowiedniego działu, co skraca czas przestojów. Dlatego nasze rozwiązanie stanowi ważne wsparcie w procesie decyzyjnym, wskazując moment, w którym kolejna naprawa staje się nieopłacalna w porównaniu do zakupu nowego egzemplarza. Zachęcamy do wdrożenia systemu, abyś mógł skutecznie kontrolować rzeczywiste koszty eksploatacji narzędzi i optymalizować wydatki w swojej firmie.

Ewidencja elektronarzędzi akumulatorowych i zarządzanie bateriami

Rejestr floty bezprzewodowej z systemem monitorowania żywotności ogniw

Wdrażamy w TCS.net funkcjonalność osobnego spisu dla narzędzi akumulatorowych, co pozwala na precyzyjne zarządzanie zasobami o specyficznych wymaganiach technicznych. Każda jednostka zostaje opisana rozszerzonymi parametrami, takimi jak typ ogniw Li-Ion, napięcie oraz pojemność wyrażona w amperogodzinach. Co więcej, system traktuje baterie jako niezależne pozycje inwentarzowe przypisane do konkretnych platform sprzętowych, co ułatwia weryfikację ich kompatybilności między różnymi urządzeniami. W rezultacie kadra techniczna zyskuje pełną wiedzę o stanie naładowania i dostępności gotowych do pracy akumulatorów w każdym momencie zmiany.

Monitoring cykli ładowania oraz stopnia degradacji baterii stanowi ważne narzędzie w zapobieganiu nagłym awariom zasilania na stanowiskach pracy. Biorąc pod uwagę, że koszt akumulatora stanowi często od 50% do 70% wartości całego zestawu, bieżąca kontrola ich kondycji pozwala na optymalne planowanie wymian i uniknięcie przedwczesnych wydatków. Ponadto oprogramowanie wskazuje, które ogniwa wymagają regeneracji lub utylizacji, zanim ich niska wydajność wpłynie na tempo procesów produkcyjnych. Dlatego zapraszamy do kontaktu, abyś mógł zarządzać flotą narzędzi akumulatorowych efektywnie i zminimalizować koszty utrzymania zasilania bezprzewodowego.

| Problem | Typowe skutki | Rozwiązanie w TCS.net | Parametry śledzone | Mechanizm działania | Wymierny efekt |

|---|---|---|---|---|---|

| Baterie zaginione lub przemieszane | Narzędzie bez baterii, nie wiadomo gdzie jest akumulator, zakup duplikatów | Osobna ewidencja baterii z przypisaniem do konkretnego narzędzia | Numer seryjny baterii, przypisanie do narzędzia/zestawu, historia przemieszczeń | Każda bateria ma własną kartę i QR/RFID, skanowanie przy wydaniu/zwrocie | Eliminacja zagubionych akumulatorów (oszczędność 5000-15000 zł rocznie) |

| Nie wiadomo ile bateria ma cykli | Bateria nagle pada, narzędzie niezdatne w terenie | Monitoring cykli ładowania i szacowana żywotność | Liczba cykli ładowania, estymowana degradacja, stan zdrowia (%) | Integracja z ładowarkami lub ręczna rejestracja cykli | Wymiana baterii przed całkowitą degradacją, mniej awarii w terenie |

| Wszystkie baterie rozładowane gdy są potrzebne | Ekipa czeka na naładowanie, przestój, stracony czas | Śledzenie stanu naładowania i dostępność gotowych akumulatorów | Stan: naładowana/rozładowana/w ładowaniu, data ostatniego ładowania | Magazynier pilnuje puli naładowanych baterii, system pokazuje dostępność | Zawsze są gotowe baterie, eliminacja przestojów przez czekanie na ładowanie |

| Kupowanie niekompatybilnych baterii | Bateria nie pasuje do narzędzia mimo tej samej marki | Katalog kompatybilności baterii z narzędziami tej samej platformy | Platforma (Makita 18V, DeWalt 54V), kompatybilne modele narzędzi | System pokazuje które baterie pasują do danego narzędzia | Zero pomyłek przy zakupach, optymalne wykorzystanie baterii w różnych narzędziach |

| Nie wiadomo ile kosztują baterie | Szok przy zakupie nowego akumulatora po gwarancji | Osobna ewidencja kosztów baterii vs narzędzia | Koszt zakupu baterii, koszt narzędzia, % wartości, data gwarancji baterii | Pełna kartoteka finansowa baterii jako osobnego środka | Świadome decyzje czy naprawiać czy kupić nowy zestaw |

| Wymiana za późno albo za wcześnie | Bateria pada nagle albo wymieniana mimo sprawności | Alerty o zbliżającym się końcu żywotności | Szacowana liczba cykli do wymiany, prognoza degradacji | System wysyła alert gdy bateria osiąga 80% szacowanych cykli | Planowana wymiana zamiast awaryjnych zakupów po zawyżonych cenach |

| Chaos przy wielu platformach (18V, 36V, 54V) | Baterie przemieszane, nie wiadomo co do czego pasuje | Kategoryzacja według platformy i napięcia | Typ baterii (Li-Ion/NiMH), napięcie (18V/36V/54V), pojemność (Ah) | Rozdzielne rejestry per platforma, szybkie wyszukiwanie | Magazynier od razu wie którą baterię wydać do konkretnego narzędzia |

| Gwarancja baterii niezależna od narzędzia | Wymiana baterii na koszt firmy mimo gwarancji | Osobne terminy gwarancji dla narzędzia i baterii | Data zakupu baterii, okres gwarancji, alert przed wygaśnięciem | Osobna karta baterii z własną gwarancją | Wykorzystanie pełnej gwarancji baterii, reklamacje na czas |

| Brak danych do decyzji zakupowych | Kupowanie tych samych platform co zawsze bez analizy | Raporty TCO per platforma (narzędzie + baterie + wymiary) | Całkowity koszt posiadania, częstotliwość wymian, awaryjność | Analiza realnych kosztów eksploatacji różnych marek/platform | Świadome wybory przy zakupach nowych narzędzi aku |

Przykład ewidencji zestawu Makita 18V

Narzędzie: Wiertarko-wkrętarka Makita DHP485

- Nr seryjny: MK2024-4589

- Data zakupu: 2023-05-15

- Koszt: 450 zł (bez baterii)

- Platforma: Makita 18V LXT

- Stan: sprawny, przypisany: Jan Kowalski (ekipa serwisowa 02)

Baterie przypisane do zestawu:

- Bateria #1: Makita BL1850B (5.0Ah)

- Nr seryjny: BAT-MK-0156

- Koszt: 280 zł (62% wartości narzędzia)

- Cykle: 342/500 (68% żywotności)

- Stan zdrowia: 89%

- Status: naładowana, gotowa do pracy

- Gwarancja do: 2026-05-15

- Bateria #2: Makita BL1850B (5.0Ah)

- Nr seryjny: BAT-MK-0157

- Koszt: 280 zł

- Cykle: 418/500 (84% żywotności) ⚠️

- Stan zdrowia: 81% ⚠️ Alert: planuj wymianę w Q3 2026

- Status: w ładowaniu

- Gwarancja do: 2026-05-15

TCO zestawu: 1010 zł (narzędzie + 2 baterie)

Kompatybilne narzędzia w firmie: 12 innych narzędzi Makita 18V LXT (możliwość wymienności baterii)

Kluczowe korzyści osobnej ewidencji

Dla operacji:

- Zawsze wiadomo gdzie jest bateria i czy jest naładowana

- Eliminacja przestojów przez brak gotowych akumulatorów

- Szybkie znalezienie zamiennej baterii z tej samej platformy

Dla finansów:

- Pełna widoczność kosztów baterii (często 50-70% wartości zestawu)

- Planowane wymiany zamiast awaryjnych zakupów

- Wykorzystanie pełnych gwarancji baterii

Dla zakupów:

- Analiza TCO różnych platform przed zakupem nowego sprzętu

- Decyzje oparte na realnych kosztach eksploatacji

- Optymalizacja platform (mniej typów = większa wymienność)

Rejestr napraw narzędzi akumulatorowych i ewidencja wymian ogniw

Analityka kosztów serwisowych floty bezprzewodowej

Nasze oprogramowanie TCS.net oferuje zaawansowany moduł serwisowy, który rozdziela naprawy samej jednostki napędowej od procesów wymiany akumulatorów i ładowarek. System precyzyjnie rejestruje typowe usterki specyficzne dla narzędzi bezprzewodowych, takie jak awarie silników bezszczotkowych czy uszkodzenia styków, jednocześnie prowadząc osobną historię dla każdej baterii. Co więcej, rozwiązanie to pozwala na monitorowanie liczby cykli ładowania oraz czasu eksploatacji ogniw, co dostarcza ważnych danych o ich rzeczywistej trwałości. W rezultacie kadra zarządzająca może dokładnie wyliczyć koszt wymiany baterii jako procent wartości całego zestawu, co jest ważne przy planowaniu budżetu na doposażenie magazynu.

Dzięki szczegółowej analityce wspieramy procesy decyzyjne dotyczące opłacalności zakupu nowej baterii w relacji do ceny promocyjnego zestawu z nowym narzędziem. System automatycznie porównuje koszty utrzymania różnych platform akumulatorowych, wskazując, które rozwiązania są najbardziej ekonomiczne w specyficznych warunkach pracy Twojego zakładu. Ponadto pełna przejrzystość historii serwisowej ułatwia egzekwowanie praw gwarancyjnych u producentów i dostawców. Dlatego warto postawić na profesjonalną ewidencję, aby skutecznie optymalizować koszty baterii do narzędzi i unikać nieprzemyślanych wydatków na sprzęt o niskiej żywotności.

FAQ – system przydziału BHP i przeglądów elektronarzędzi

Jakie są obowiązki pracodawcy dotyczące przeglądów elektronarzędzi?

Zgodnie z art. 215 i 218 Kodeksu Pracy pracodawca musi zapewnić systematyczne kontrole stanu technicznego elektronarzędzi oraz ich sprawność w zakresie bezpieczeństwa i higieny pracy. Obowiązek ten wynika również z § 40 rozporządzenia w sprawie ogólnych przepisów BHP, który wymaga rejestracji nieprawidłowości i ustalenia metod ich usuwania. Przeglądy prowadzi wyznaczona przez pracodawcę osoba z odpowiednią wiedzą techniczną oraz ewentualnymi dodatkowymi uprawnieniami wymaganymi przez producenta.

Jak często należy przeprowadzać przeglądy okresowe elektronarzędzi?

Częstotliwość przeglądów okresowych zależy od kategorii użytkowania narzędzi: kategoria I (używane dorywczo, zwracane do magazynu) – co 6 miesięcy, kategoria II (używane często, bez zwrotu) – co 4 miesiące, kategoria III (praca ciągła wielozmianowa) – co 2 miesiące. W warunkach zwiększonego ryzyka, takich jak pomieszczenia zapylone, zawilgocone lub na rusztowaniach, okresy te należy skrócić o połowę. Dodatkowo wymagane są badania bieżące każdorazowo przed wydaniem narzędzia do eksploatacji, po zwrocie oraz przed rozpoczęciem każdej zmiany roboczej.

Jakie kary grożą za brak przeglądów elektronarzędzi?

Nieprzestrzeganie przepisów BHP dotyczących przeglądów elektronarzędzi podlega karze zgodnie z art. 283 § 1 Kodeksu Pracy. Pracodawca ponosi również odpowiedzialność za wypadki przy pracy spowodowane wadliwym sprzętem, co może skutkować sankcjami finansowymi, karami więzienia oraz roszczeniami odszkodowawczymi od poszkodowanych pracowników. Inspekcja Pracy może nałożyć mandat karny lub skierować sprawę do sądu w przypadku rażących zaniedbań w zakresie okresowych badań technicznych narzędzi.

Jak Studio TCS.net automatyzuje przeglądy elektronarzędzi zgodnie z przepisami?

System automatycznie przypisuje każdemu elektronarzędziu właściwą kategorię użytkowania i odpowiadającą jej częstotliwość przeglądów (2, 4 lub 6 miesięcy) zgodnie z przepisami BHP. Program monitoruje harmonogram badań okresowych i wysyła alerty email do osób odpowiedzialnych na określony czas przed upływem terminu przeglądu. Narzędzia z przeterminowanymi przeglądami są automatycznie blokowane w systemie, uniemożliwiając ich wypożyczenie pracownikom do czasu wykonania wymaganej kontroli technicznej. Studio TCS.net prowadzi pełną dokumentację wszystkich przeprowadzonych badań z datami, wynikami i podpisami osób przeprowadzających przegląd.

Co obejmuje system przydziału środków ochrony indywidualnej?

Program tworzy dla każdego stanowiska pracy katalog należnych środków ochrony indywidualnej (odzież robocza, obuwie, kaski, rękawice) wraz z okresami ich użytkowania określonymi w normach BHP. System automatycznie wyliczy terminy wymiany sortów na podstawie dat przydziału i norm zużycia, generując alerty o zbliżających się terminach wydań pracownikom. Każdy przydział jest dokumentowany w kartach ewidencyjnych z podpisem pracownika potwierdzającym odbiór środków ochronnych, co spełnia wymogi prawne audytów BHP. Program przygotowuje gotowe listy zakupów z uwzględnieniem rozmiarów i ilości potrzebnych do zapewnienia ciągłości przydziałów.

Jak ewidencjonować zwrot elektronarzędzi po zakończeniu pracy?

Studio TCS.net rejestruje każdy zwrot elektronarzędzia poprzez zeskanowanie karty RFID pracownika i kodu narzędzia, automatycznie zapisując datę, godzinę oraz stan techniczny sprzętu zgłoszony przez użytkownika. System wymusza przeprowadzenie badania bieżącego przed ponownym wydaniem narzędzia zgodnie z wymogami BHP. W przypadku stwierdzenia usterki program automatycznie przekierowuje narzędzie do naprawy i blokuje możliwość jego wypożyczenia do czasu przywrócenia sprawności. Pełna historia użytkowania każdego elektronarzędzia pozwala zidentyfikować osoby odpowiedzialne za uszkodzenia i analizować przyczyny awarii.

Czy system generuje raporty wymagane podczas kontroli Inspekcji Pracy?

Tak, Studio TCS.net eksportuje kompletną dokumentację przeglądów okresowych, kart ewidencyjnych środków ochrony oraz historii wypożyczeń narzędzi w formatach wymaganych przez organy kontroli. Raporty zawierają daty badań, wyniki pomiarów elektrycznych, podpisy osób upoważnionych oraz informacje o ustalonych nieprawidłowościach i metodach ich usunięcia zgodnie z § 40 rozporządzenia BHP. System umożliwia natychmiastowe udostępnienie inspektorowi pracy listy wszystkich elektronarzędzi z aktualnymi statusami przeglądów i terminami kolejnych badań. Automatyczna archiwizacja dokumentów zapewnia dostęp do historycznych danych z ostatnich 10 lat, co spełnia wymogi prawne przechowywania dokumentacji BHP.